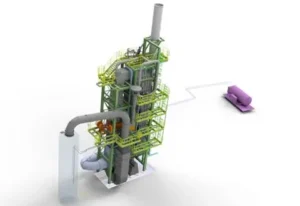

Katalytische Oxidator (SCR)

Katalytische Oxidator (SCR)

Neem contact op:

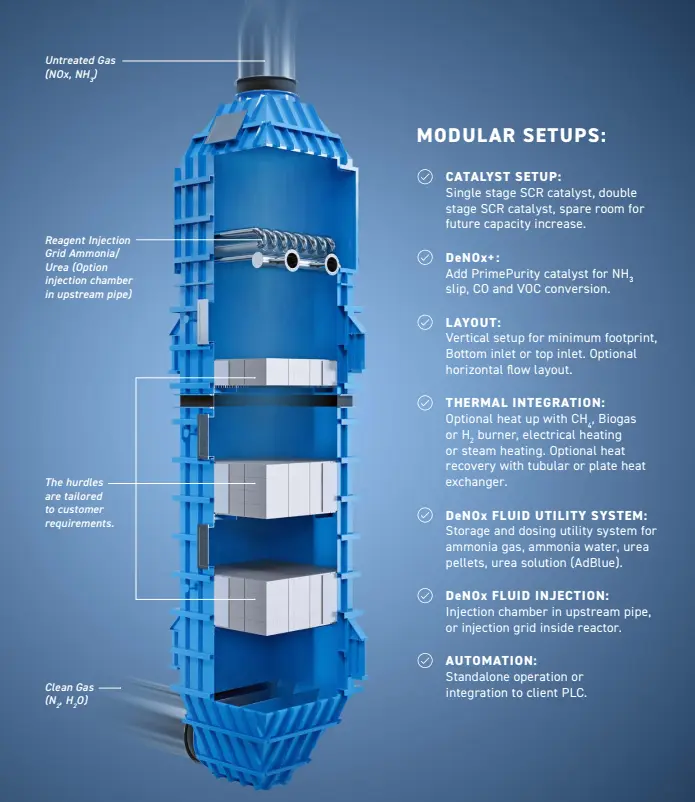

Wat is Katalytische Oxidatie (SCR)?

Katalytische oxidatie, ook bekend als Selective Catalytic Reduction (SCR), is een emissiereductietechniek die specifiek gericht is op het verwijderen van stikstofoxiden (NOx) uit rookgassen. Dit proces maakt gebruik van een katalysator en een reductiemiddel zoals ammoniak (NH₃) of ureum om NOx om te zetten in het onschadelijke distikstof (N₂) en water (H₂O).

Bij ICE-BT leveren we op maat gemaakte SCR-oplossingen voor industriële toepassingen, gericht op maximale efficiëntie en energiezuinigheid.

Welke stoffen worden geëlimineerd?

Met onze SCR-technologie bieden wij expertise in het verwerken van:

- Stikstofoxiden (NOx)

- H₂S, CS₂, H₂SO₄, H₂SO₃, SO₂ en SO₃. Het verwijderen van SO₂ uit gasstromen is onze meest voorkomende oplossing op dit gebied.

- Koolwaterstoffen (HC’s)

- Vluchtige Organische Stoffen (VOS)

- Zoals BTX of BTEX of PAKS

- Sommige gehalogeneerde organische verbindingen

- Koolmonoxide (CO)

- Geurstoffen

Hoe werkt katalytische naverbranding?

In tegenstelling tot thermische naverbranding, werkt SCR bij lagere temperaturen (tussen 180 en 450°C), waardoor het een energie-efficiëntere methode is. Het proces verloopt voor bijvoorbeeld voor het DENOX proces in drie fasen:

Injectie van reductiemiddel – Ammoniak of ureum wordt geïnjecteerd in de rookgasstroom.

Reactie in de katalysator – NOx wordt chemisch omgezet in N₂ en H₂O onder invloed van de katalysator.

Schone uitstoot – Het gereinigde gas verlaat het systeem met een aanzienlijk lagere NOx-concentratie.

De effectiviteit van een SCR-systeem hangt af van:

Temperatuurbeheer – Optimaal voor katalytische omzetting

Reactietijd – Langere verblijftijd verhoogt efficiëntie

Katalysatormateriaal – Specifiek ontworpen voor de rookgassamenstelling

Nauwkeurige dosering en terugwinning van NH₃/ureum – Voorkomt ammoniakslip

Waarom kiezen voor SCR-technologie?

Voordelen van ICE-BT SCR-systemen:

- Maximale NOx-reductie zonder extreme hitte

- Lager energieverbruik dan thermische oxidatie

- Volledig geïntegreerd met bestaande installaties

- Opties voor monitoring & automatische regeling

- Zeer lage tot geen NH3 slip. Ten eerste door geavanceerde dosering en regeling, overtreffen we vaak de huidige strenge emissie normen. Daarbij hebben we ook nog de mogelijkheid om speciaal katalytisch materiaal toe te passen om de emissies nog verder te reduceren.

Bent u op zoek naar een betrouwbare en efficiënte NOx-reductieoplossing? Neem contact met ons op voor advies op maat.

Bekijk ook:

Emissiereductie

GBP Burner

Thermische Oxidator

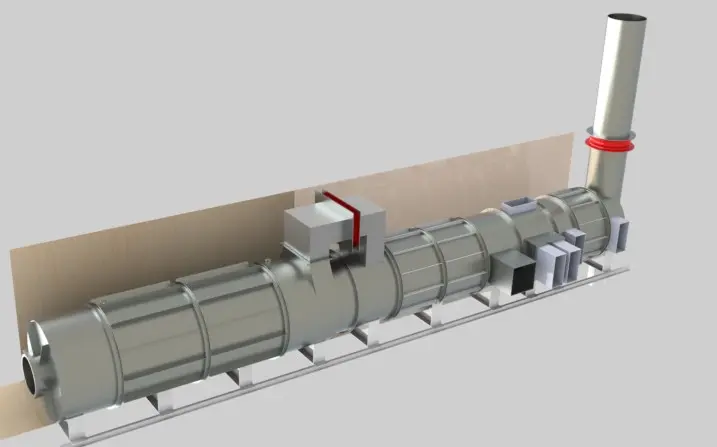

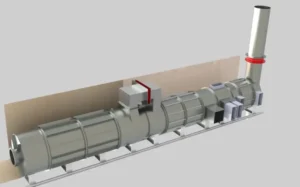

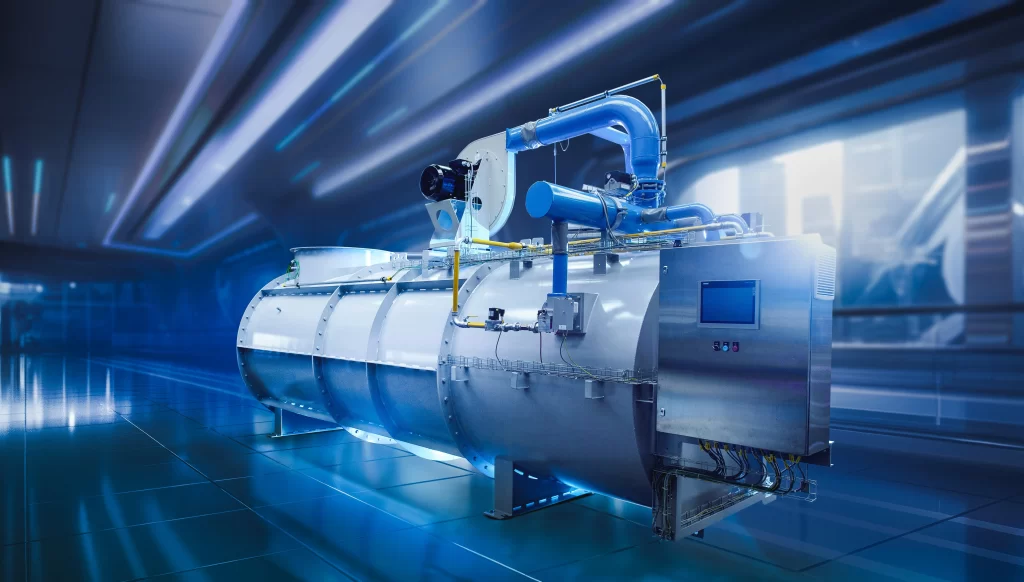

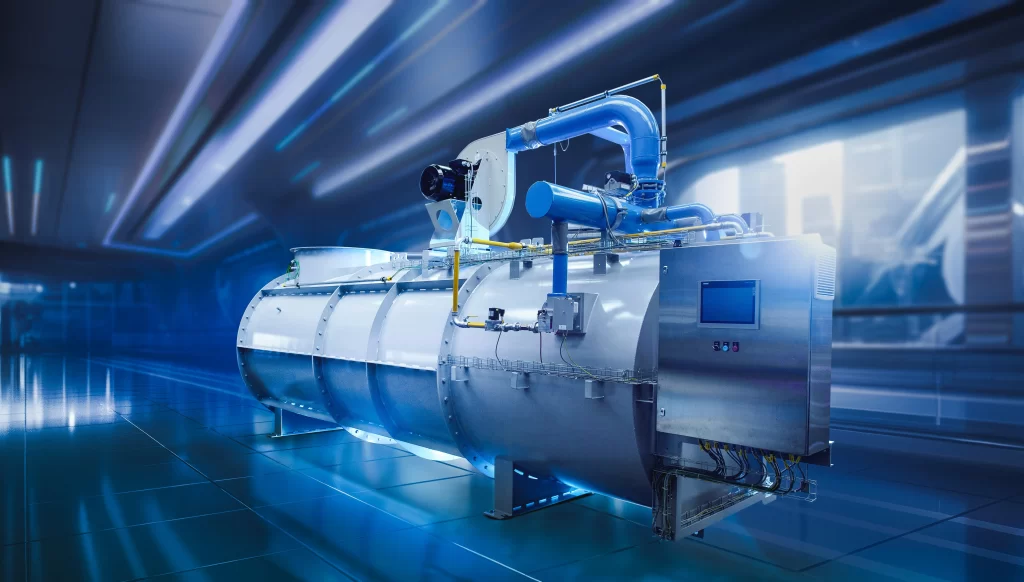

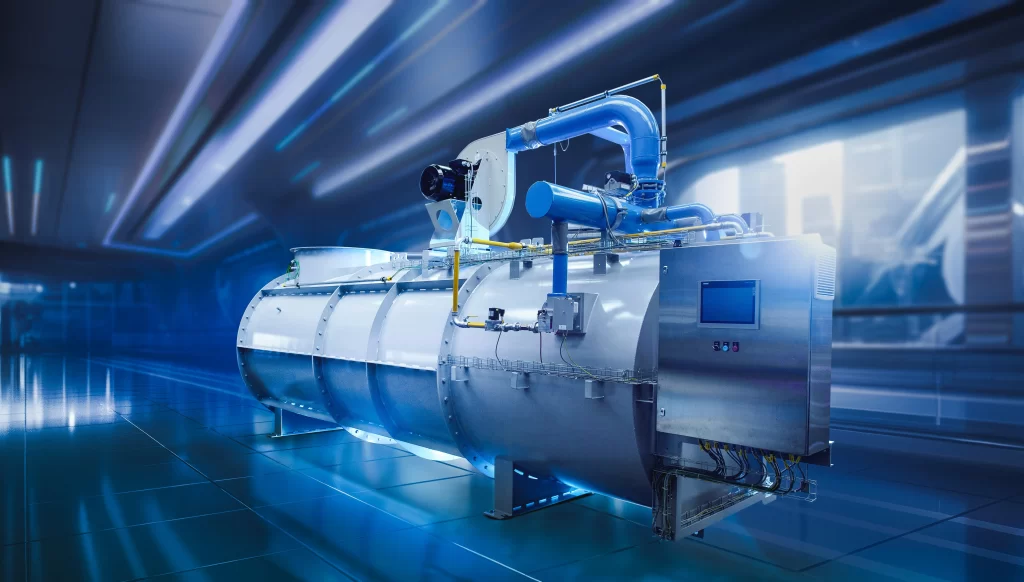

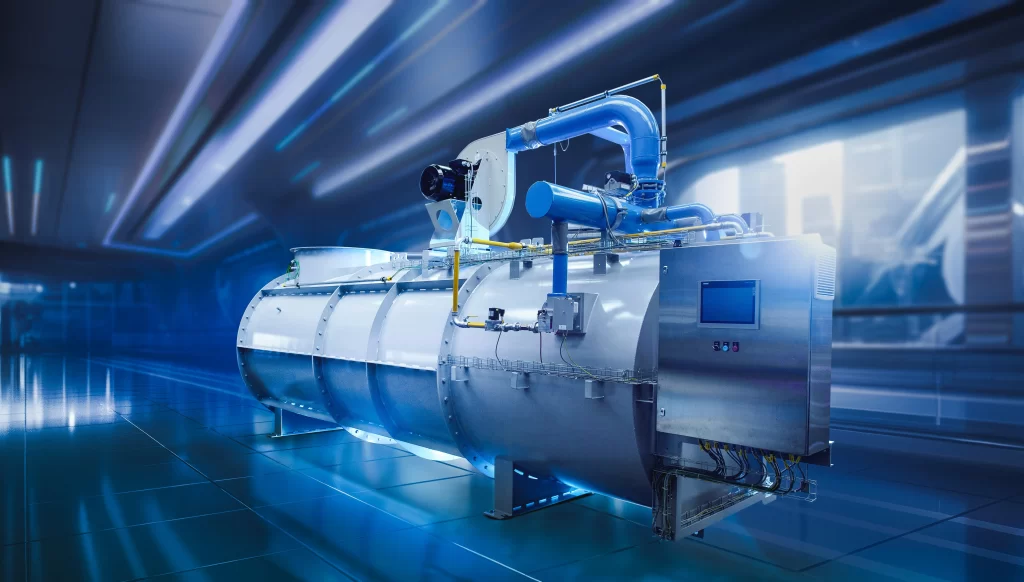

Thermische Oxidator

Thermische Oxidator

Neem contact op:

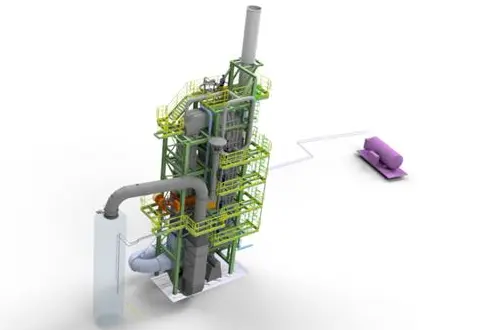

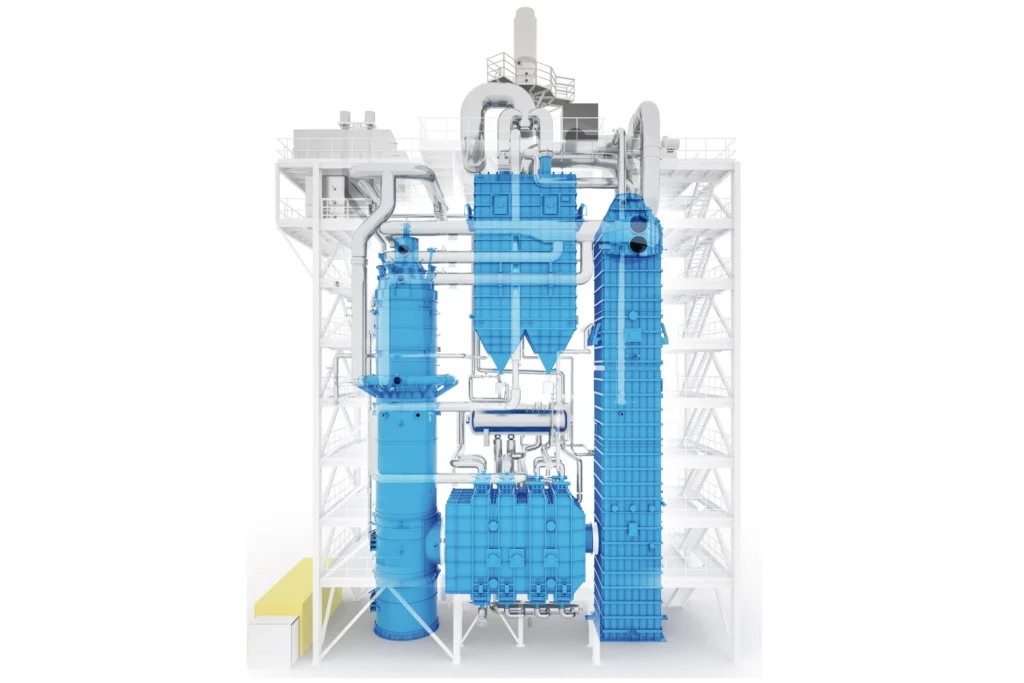

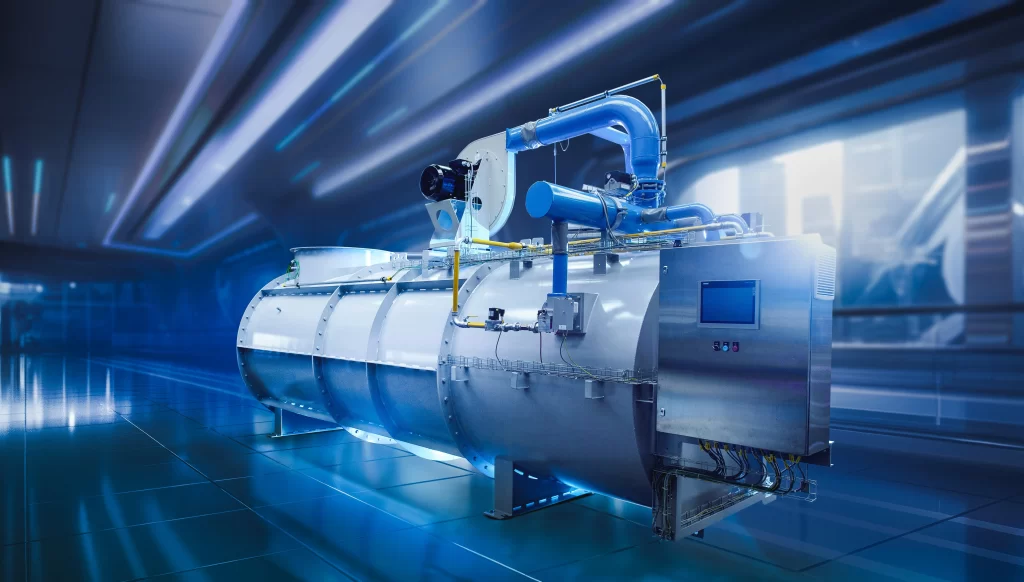

Wat is Thermische Oxidatie?

Thermische oxidatie is een efficiënte methode om rookgasemissies te verminderen of te elimineren door middel van hoge temperatuurverbranding. Dit proces wordt toegepast om vluchtige organische stoffen (VOS), geurstoffen, koolmonoxide (CO) en andere schadelijke componenten te oxideren tot onschadelijke emissies.

Bij ICE-BT ontwerpen, fabriceren en installeren we thermische naverbranders op maat. Onze installaties houden rekening met het specifieke proces en benutten we de energie-inhoud van de rookgassen en zorgen voor optimale verbrandingsefficiëntie, zelfs bij gassen met een lage calorische waarde.

Welke stoffen worden geëlimineerd?

Thermische naverbranding is effectief voor de vernietiging van onder andere:

- Vluchtige Organische Stoffen (VOS), zoals BTX of BTEX of PAKS, bijvoorbeeld:

- Benzeen

- Tolueen

- Xyleen

- Formaldehyde

- Styreen

- Geur

- Gehalogeneerde organische verbindingen

- CO

- Veelvoorkomende emissies die minder giftig zijn maar toch problemen vormen bijvoorbeeld:

- Ethanol

- Aceton

- Methaan/Propaan/Butaan

- Isopropanol

- Ammoniak

- Koolmonoxide (CO)

- Organische fijnstof

- Geurstoffen

Hoe werkt thermische naverbranding?

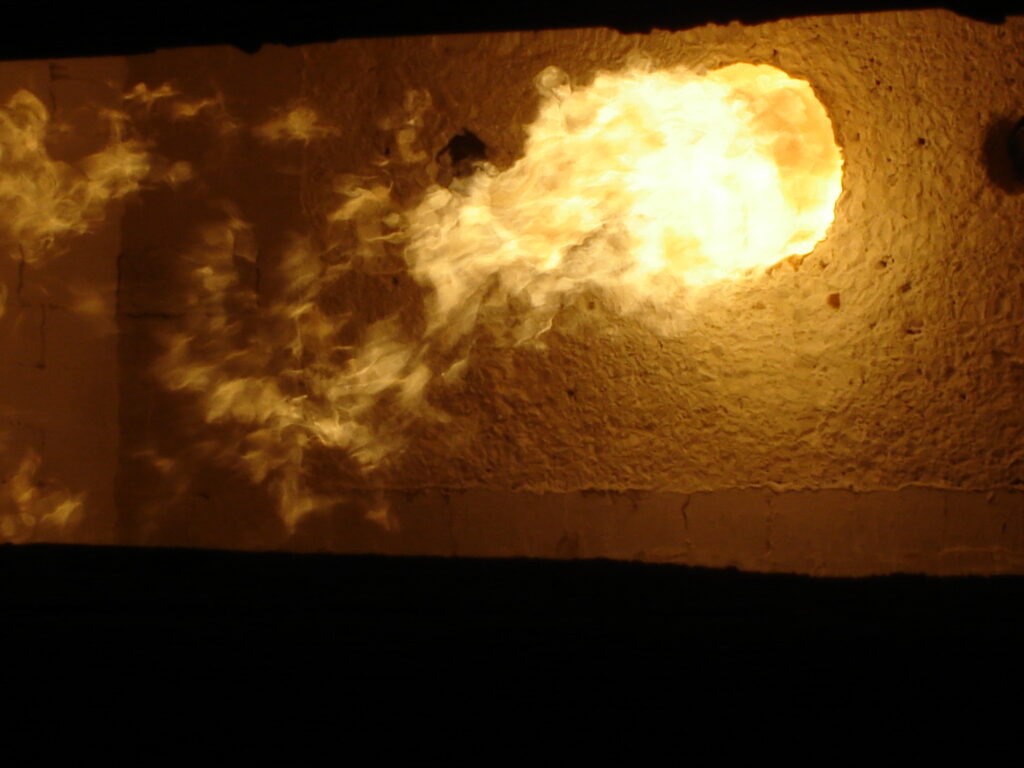

De rookgassen worden samen met een gecontroleerde hoeveelheid verbrandingslucht verhit tot een temperatuur tussen 750 en 1200 °C, afhankelijk van de samenstelling van de gassen. Door deze hoge temperatuur te handhaven en te combineren met optimale menging en verblijftijd, worden schadelijke componenten geoxideerd tot CO₂, H₂O, N₂ en andere veilige restproducten.

De efficiëntie van het proces wordt bepaald door vier belangrijke factoren:

Temperatuur – Hogere temperaturen zorgen voor snellere oxidatie

Verblijftijd – Voldoende reactietijd om emissies volledig te verbranden

Turbulentie – Optimale menging van verbrandingslucht en rookgas

Zuurstofniveau – Noodzakelijk voor een volledige verbranding

Duurzame energieoplossingen

Bij ICE-BT streven we naar een optimale emissiereductie en energie-efficiënt en milieuvriendelijk procesontwerp. Daarom integreren we:

Warmterecuperatie – Hergebruik van restwarmte binnen het proces

Warmteregeneratie – Verbeterde efficiëntie via geavanceerde warmtewisselaars

Regeneratieve adsorptie – Optimaal gebruik van energiebronnen

Onze systemen voldoen aan alle geldende normen en bieden extra voordelen zoals:

- Veiligheid & betrouwbaarheid

- Laag energieverbruik

- Mogelijkheid tot datalogging & monitoring

- Volledige automatisering & controle op afstand

- Compact/kleine voetafdruk aangepast aan de situatie

Waarom kiezen voor opmaat gemaakt Thermische Oxidatie-technologie?

Voordelen van ICE-BT Thermische Oxidatie systemen:

- Maximale emissie reductie en lage OPEX tov actief kool

- Lager energieverbruik dan thermische oxidatie

- Volledig geïntegreerd met bestaande installaties

- Opties voor monitoring & automatische regeling

Neem contact op voor een op maat gemaakte oplossing die voldoet aan uw industriële emissiereductie-eisen.

Bekijk ook:

Smelten

Swirl Brander

Dunphy Branders

Gasstraten

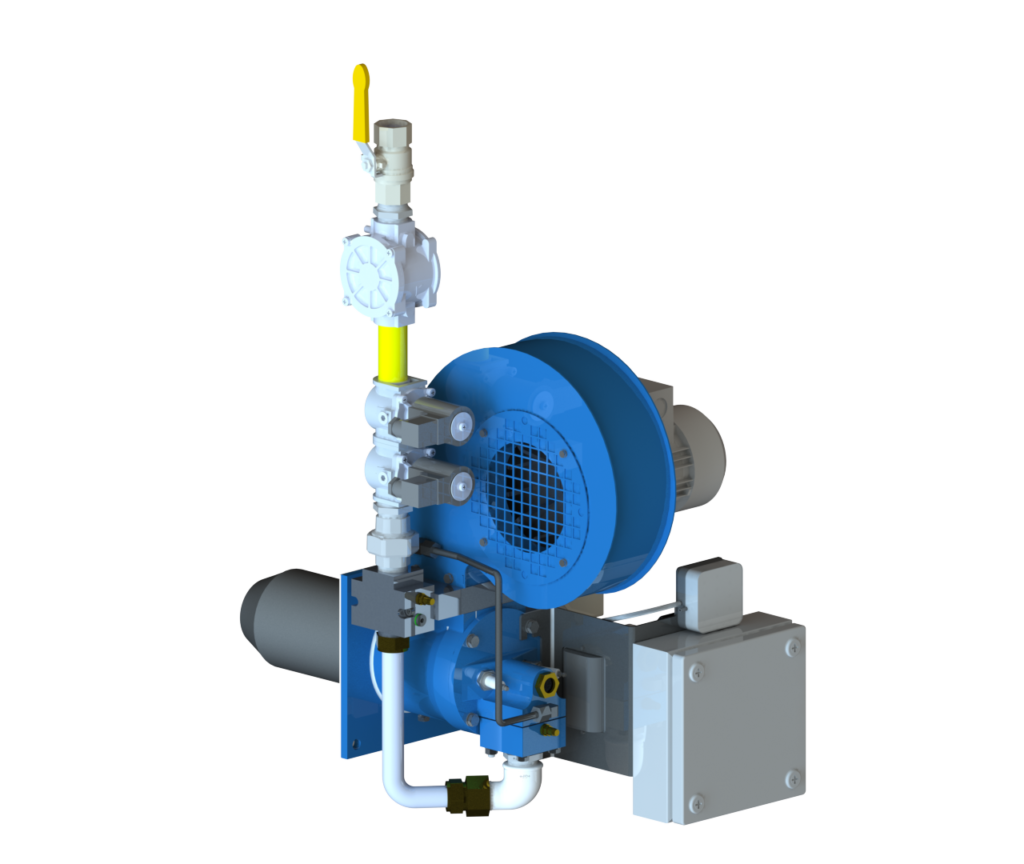

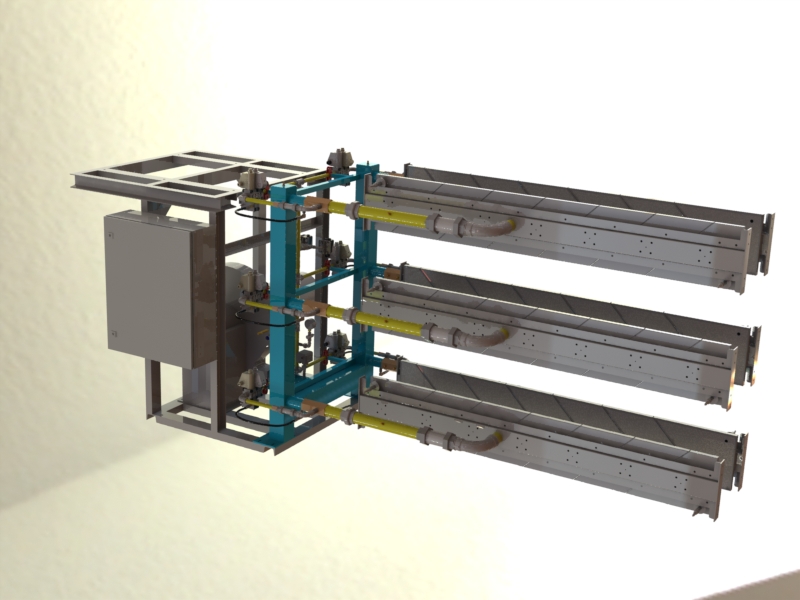

Gasstraten

Neem contact op:

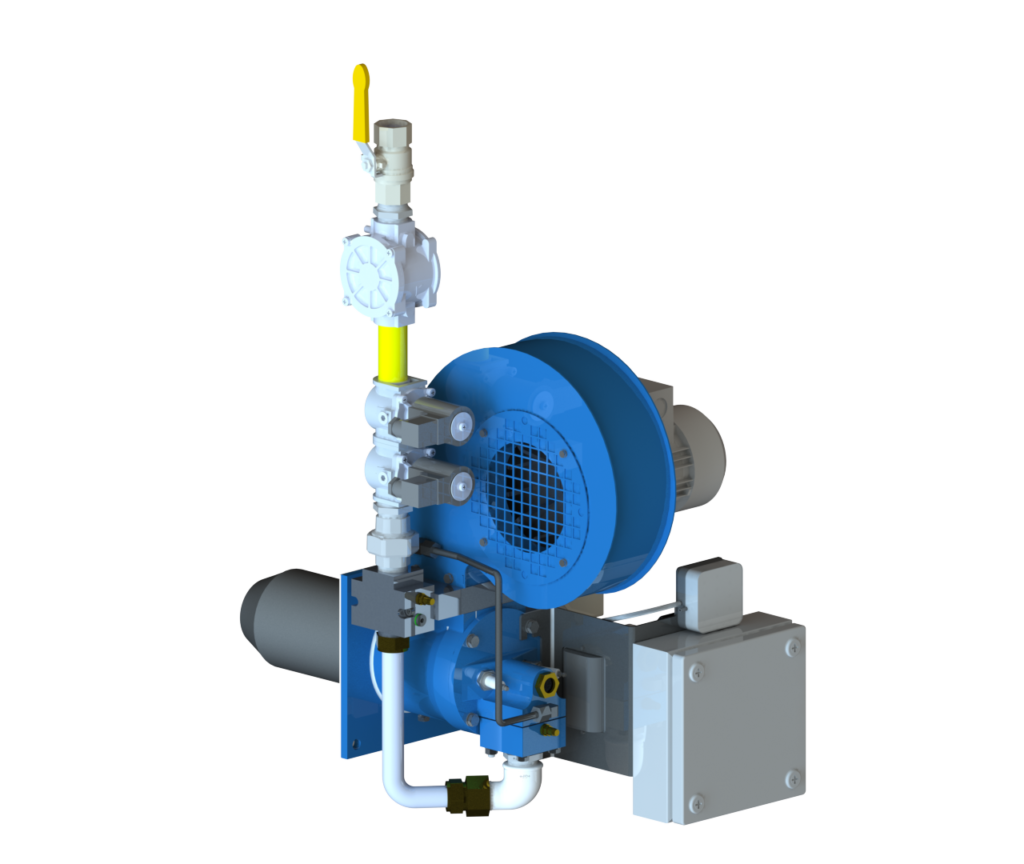

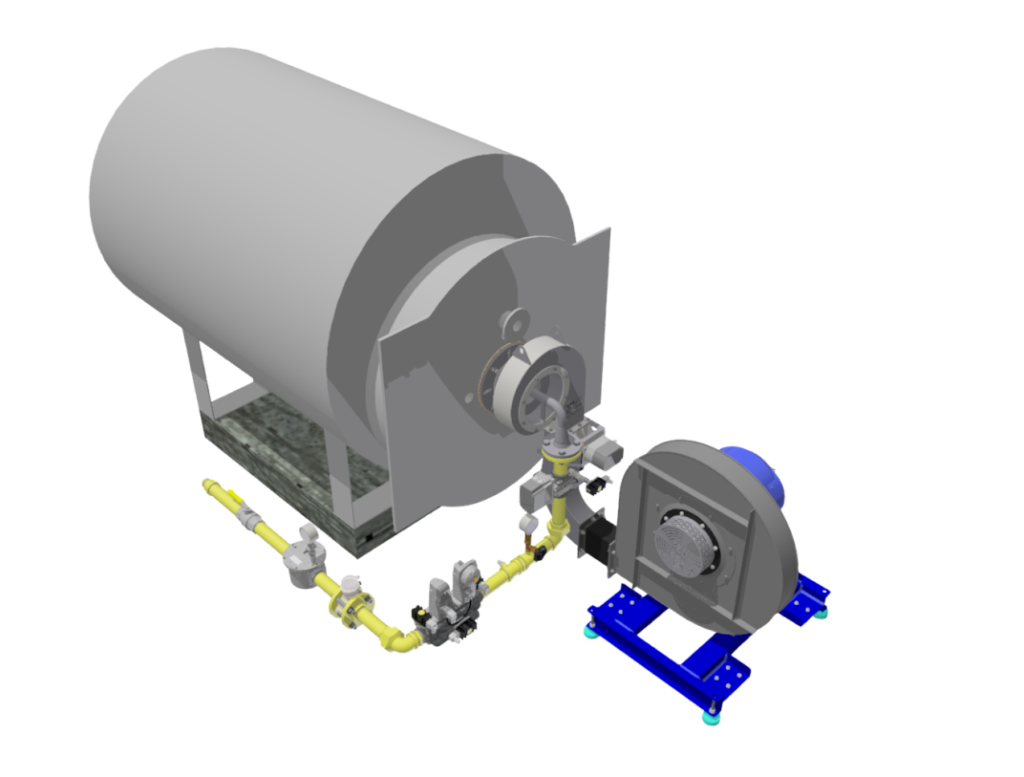

Gasstraten

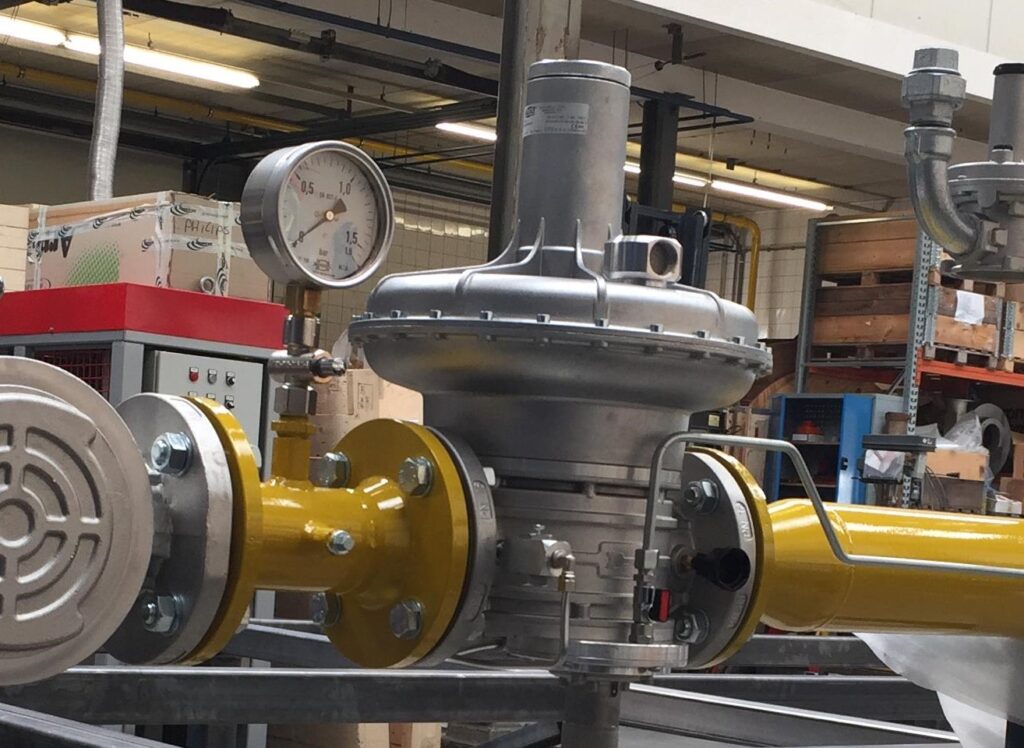

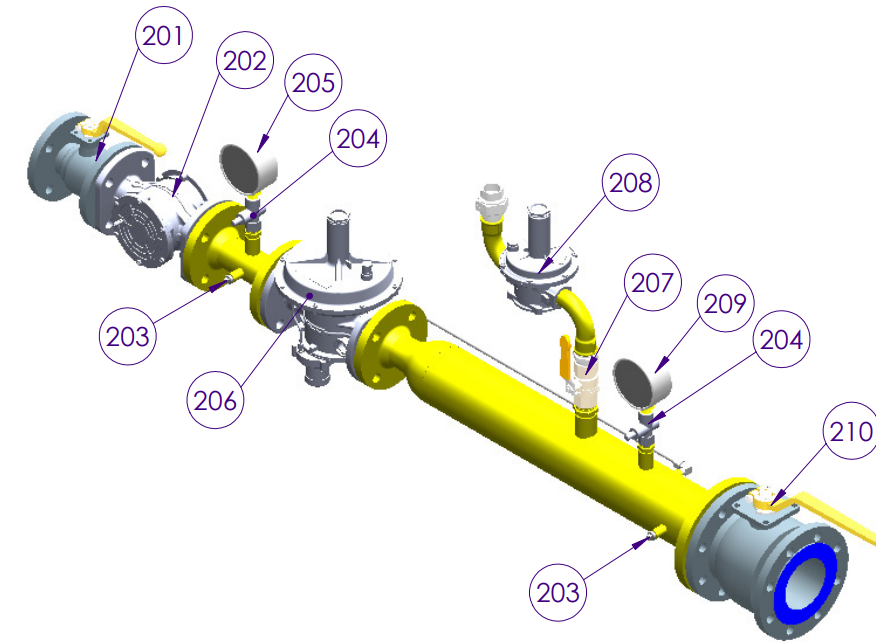

ICE-BT ontwerpt gasstraten conform alle relevante regelgeving en normen, ook voor bijvoorbeeld de Russische markt (met een EAC certificaat). De oplossing die wij bieden is afhankelijk van het vraagstuk van de klant. De gasstraat kan direct in bedrijf worden genomen of indien gewenst kan dit door onze service monteurs voor u worden uitgevoerd.

De montage kan eenvoudig worden gedaan middels bijgeleverde verstelbare steunen die op de vloer of muur kunnen worden vastgezet. Uitlaat drukken tussen 10 mbar en 2 bar zijn standaard mogelijk. De gasstraat kan worden aangesloten op een 1 – 8 bar net.

Indien gewenst kunnen wij de gasstraat leveren voorzien van een turbinegasmeter zodat een comptabele verrekening kan worden gedaan van het geleverde gas. Indien de turbinegasmeter voor de drukregelaar wordt geplaatst (bij grotere capaciteit) zal de meter worden voorzien van een elektronisch volume herleidingsinstrument EVHI.

Bekijk ook

Smelten

Dunphy Branders

GBP Burner

Bouw samen met ons uw innovatie

Besturingen

Besturingen

Neem contact op:

Custom made besturingen

ICE-BT implementeert uw en onze proceskennis in de proces-systemen die wij ontwikkelen, programmeren en bouwen. Door middel van een goede besturing van een hoog thermisch proces, kunnen zaken als veiligheid, verbruik en emissie gecontroleerd worden. Denk hierbij aan vlambewaking, waarbij door middel van controle, de brandstoftoevoer stopt zodra of kort nadat de vlam uitgaat. Bijvoorbeeld door uitwaaien of door een korte onderbreking van de brandstoftoevoer.

Verder kun je denken met behulp van een goede besturing zorgen voor een optimale verbranding. Hoe beter de sturing van het verbrandingsproces, met de juiste hoeveelheid verbrandingslucht en brandstof op de juiste plaats in de ketel, hoe vollediger de verbranding zal zijn, hoe lager de CO-emissies en hoe meer de vlamtemperatuur binnen de perken blijft (ter controle van NOx-vorming).

Met behulp van de juiste besturing kun je onder andere de volgende zaken realiseren:

- Vlambewaking

- Brander beveiliging

- Fout-afhandeling

- Brandstof / lucht verhoudings-controle

- Besturing goederenstroom

- Recept-gebaseerde besturing

- Model-gebaseerde besturing

- Data-acquisitie

- Batch rapporten

- Grafische gebruikersinterfaces

Bekijk ook

Emissiereductie

Gasgestookte stralingsbuizen

Forney Branders

Bouw samen met ons uw innovatie

Warmtebehandeling

Warmtebehandeling

Neem contact op:

Engineering, fabriceren en inbedrijfstelling van warmtebehandelings-ovens.

Warmtebehandeling is een materiaalkundig proces dat de eigenschappen van een materiaal wijzigt. Afhankelijk van de gekozen temperatuur, gebruikte kracht tijdens het proces en de tijdsduur van de behandeling kan een materiaal bijvoorbeeld harder, zachter, sterker of taaier gemaakt worden. Enkele voorbeelden zijn patenteren, temperen, (waterstofarm) gloeien (ook wel ontlaten) en harden. Een materiaal kan ook een warmtebehandeling krijgen als bijverschijnsel, wanneer er door een ander proces warmte vrijkomt, zoals bij lassen, extruderen of walsen.

Verschillende warmtebehandelingsprocessen worden uitgevoerd met industriële ovens. Deze processen worden gebruikt om de materiaaleigenschappen te veranderen volgens specificaties. De warmtebehandelingen kunnen worden uitgevoerd met de volgende variabelen: temperatuur, tijd en atmosfeer. De ovens die wij leveren kunnen de warmte direct of indirect aan het proces toevoeren.

Wij leveren onze oplossingen voor de volgende processen:

Tempereren

Temperen is een warmtebehandeling, toegepast op ijzerlegeringen, zoals staal of gietijzer, om de elasticiteit en plasticiteit van een materiaal te vergroten, door de hoge hardheid van de legering (verkregen door harden) te verlagen. Een verlaging in hardheid gaat doorgaans samen met een toename van de ductiliteit, en een afname van de brosheid. Temperen wordt normaliter toegepast op een werkstuk dat zojuist is afgeschrikt (zeer snel afgekoeld).

Patenteren

Patenteren is een warmtebehandeling van walsdraad waardoor deze geschikt wordt voor koude bewerking. Het draadtrekken, wat ervoor zorgt dat de treksterkte enorm toeneemt, wordt door deze behandeling eenvoudiger.

De draad wordt hierbij verhit tot boven de austeniteertemperatuur of hardingstemperatuur om daarna abrupt te worden afgekoeld tot de transformatietemperatuur die daarna enige tijd constant wordt gehouden. De verhitting in een austeniteringsoven gaat tot zo’n 900 °C. Het koelen in een loodbad of tegenwoordig vaak zoutbad gaat tot zo’n 500 °C, afhankelijk van het koolstofgehalte.

Harden

Harden is een term uit de metaalkunde die wordt gebruikt voor het proces waarbij de slijtvastheid en daarmee de hardheid van een metaallegering verhoogd wordt. Deze toename van de hardheid van een legering kan nuttig zijn in een breed scala aan toepassingen.

Het harden van een legering gebeurt middels een warmtebehandeling, waarbij de legering eerst boven een zekere temperatuur gebracht wordt, en vervolgens zodanig snel wordt afgekoeld, dat er martensiet ontstaat. Deze fase is zeer hard door de vele interne spanningen die er in het materiaal zitten.

Gloeien

Gloeien of ‘ontlaten’ is een warmtebehandelingsproces dat in de metallurgie gebruikt wordt om spanningen of onregelmatigheden uit een ruw stuk metaal te verwijderen.

Het metaal wordt in een hete oven gelegd, waarbij het gloeiend heet wordt verhit. Door de hoge temperatuur verzachten de verbindingen tussen de metaalatomen, waardoor het metaal minder bros wordt en het dus beter bewerkt kan worden.

Afschrikken

Afschrikken of schrikken is een vorm van warmtebehandeling waarbij een materiaal zeer snel wordt afgekoeld om bepaalde materiaaleigenschappen te bereiken.

Bekijk ook:

Warmtebehandeling

NOXMAT Branders

Forney Branders

Bouw samen met ons uw innovatie

Emissiereductie

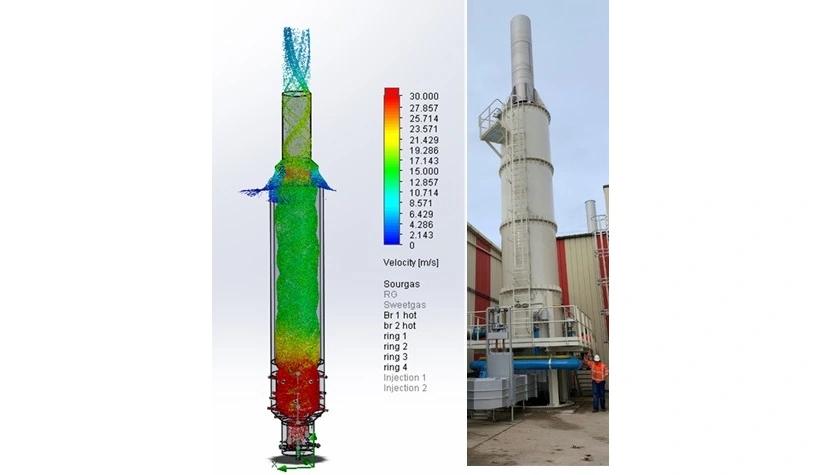

Naverbranding

Neem contact op:

Engineering, fabriceren en inbedrijfstelling van naverbranders of upgrades van bestaande installaties.

De doelstelling van naverbrandingsprocessen is het verminderen of elimineren van rookgas-emissies. Deze naverbranders worden niet alleen verhit met branders, maar ook wordt rekening gehouden met de energie-inhoud van de rookgassen. Deze rookgassen hebben meestal een lage calorische waarde, vandaar de noodzaak voor een aanvullende brandstof. Naverbranding is een ingewikkeld en dynamisch proces in vergelijking met andere industriële verbrandingsprocessen vanwege de variatie van de samenstelling van de rookgassen. Vanwege de complexiteit van de verbranding, beoordeelt ICE-BT elk project op zich om zo de beste oplossing voor elke specifieke situatie te bepalen.

Componenten die door thermische naverbranding geëlimineerd kunnen worden:

- Vluchtige Organische Stoffen (VOS)

- Geur

- Gehalogeneerde organische verbindingen

- CO

- (Organische fijnstof)

ICE-BT levert, ontwerpt, produceert, installeert en stelt, nieuwe verbranders of upgrades van bestaande installaties in bedrijf. Compleet met de besturing en automatisering van het (verbrandings)proces. In het procesontwerp is het onze doelstelling om de opgewekte warmte her te gebruiken in het proces om de ecologische voetafdruk van elk systeem te verminderen. Dit doen wij onder andere via:

- Regeneratieve adsorptie

- Warmterecuperatie

- Warmteregeneratie

Tevens wordt bij het ontwerpen van naverbranders naast de geldende normen aandacht geschonken aan:

- Veiligheid van uw systeem

- Energie-efficiëntie van uw proces

- Emissiereductie

- Mogelijkheid van data logging

- Mogelijkheid van controle op afstand

Procesbeschrijving

De rookgassen worden samen met de nodige hoeveelheid verbrandingslucht op een hoge temperatuur gebracht. Deze temperatuur kan bij thermische naverbranding variëren tussen de 750 en 1200 °C. De benodigde temperatuur hangt af van de samenstelling van de rookgassen. Door de rookgassen op deze hoge temperatuur te houden oxideren deze tot CO2, H2O, N2, SOx, HCl. De efficiëntie van dit proces wordt beïnvloed door de temperatuur, verblijftijd, turbulentie (voor menging) en beschikbaarheid van zuurstof.

Bij hoge temperaturen zal de reductie sneller verlopen dan bij lagere temperaturen. Hierop kan worden ingespeeld bij de keuze van de grootte van de verbrandingskamer.

Bekijk ook:

Katalytische Oxidator (SCR)

Thermische Oxidator

Drogen

Drogen

Neem contact op:

ICE-BT levert een breed scala van industriële verwarmingssystemen voor diverse droogprocessen.

Onze systemen worden gebruikt voor het drogen van producten in de papier-, metaal-, karton-, hout-, textiel-, keramiek-, tabak-, plastic-, verf-, voedsel- en farmaceutische industrie. De droogprocessen kunnen direct- of indirect verwarmd worden met hete lucht of met IR-straling. Deze systemen worden compleet geleverd, dat wil zeggen vanaf de engineering tot en met de oplevering van een compleet werkend systeem.

Drogen door middel van hete lucht (direct of indirect):

ICE-BT heeft diverse heteluchtsystemen ontwikkeld voor verschillende procestoepassingen. Deze systemen zijn ontwikkeld om proceslucht te produceren met specifieke reproduceerbare en controleerbare kwalificaties. Indirect gestookte luchtverhitters worden gebruikt wanneer de rookgassen niet in contact mogen komen met het proces. Deze indirecte verhitting van de proceslucht wordt bereikt door het toevoegen van een industriële warmtewisselaar aan de lucht verhittingsinstallatie. Deze warmtewisselaar draagt indirect de beschikbare warmte over aan het proces, zonder dat de rookgassen in contact komen met het proces.

Enkele voorbeelden van drogen door middel van hete lucht:

- Een gasgestookt branderconcept voor het drogen van producten in de verpakkingsindustrie. Dit concept is in staat om schone hete lucht te genereren waar direct vlamcontact met het product niet is toegestaan. Het doel van deze ontwikkeling is om een heteluchtstroom te produceren met een lage CO-uitstoot, vlamloos en een zeer hoge turndown-ratio van 100: 1.

- Een gasgestookt systeem voor de gloeilampenproductie, voor het genereren van een relatief kleine hoeveelheid lucht met hoge en zeer reproduceerbare temperaturen. Dit systeem verving het open-vlamsysteem dat met de hand werd geregeld met een zeer slechte reproduceerbaarheid en efficiëntie.

- Een luchtverwarmer speciaal ontworpen voor koude luchtdrogers, waarbij meerdere soorten brandstof gebruikt kunnen worden. Het systeem kan het volume van de geproduceerde warme lucht aanpassen, ook de temperatuur kan door de operator worden aangepast. Het complete systeem kan worden voorzien van een PLC-systeem, waardoor de luchtverwarmer automatisch bediend kan worden.

Veel toepassingen waarbij elektriciteit gebruikt wordt, kunnen worden vervangen met onze systemen. Omdat de kosten van gas veel lager zijn per kW, zijn de bedrijfskosten van gasgestookte systemen veel lager dan die van elektrisch gestookte systemen.

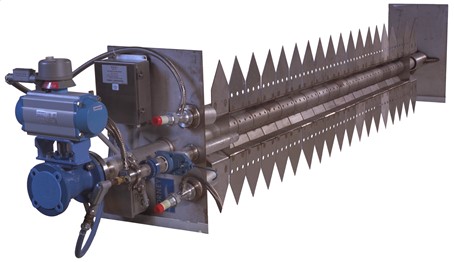

Drogen door middel van infrarood:

We produceren gasgestookte infrarood-stralers voor diverse oppervlakte drogingsprocessen, waarbij het product snel en intens moet worden aangestraald. Toepassingen hiervoor worden onder andere gevonden in de papier-, glas-, textiel-, tapijt-, food en de metaalindustrie.

Typische toepassingen voor infraroodverwarming zijn:

- Vormstabilisatie van door de mens gemaakte materialen. Experimenten tonen aan dat een warmtebehandeling van bijvoorbeeld polyester non-woven met infrarood in 1-3 seconden een warmtebehandeling van 30 seconden met verwarmde lucht vervangt. Dit resulteerde in een aanzienlijke energiebesparing en door de verhoogde productiekwaliteit een vermindering van afvalmateriaal.

- Systemen die werken met een combinatie van infrarood en hete lucht, maken het mogelijk om in een fractie van tijd kleuren te fixeren. Dit proces gaat in vergelijking met een heteluchtoven zonder infraroodstralers, vele malen sneller en daarnaast verhoogt het ook de kwaliteit van het fixatieproces.

- Migratie van kleurstoffen, prints en afwerkingen wordt voorkomen wanneer infrarood wordt toegepast, dit kan niet wanneer gedroogd wordt met hete lucht.

Specificaties infrarood:

Stralend materiaal: metaalvezel

Vermogen: 100 – 400 kW/m2

Max. proces temperatuur: 1.050°C

Golflengte: 1,2 – 7,2 µm

Opstelling: horizontaal of verticaal

Eigenschappen: zeer snelle opwarming en afkoeling, zelfreinigend, bestand tegen thermisch schokken, groot regelbereik

Opbouw: compact en modulair

Bekijk ook:

Katalytische Oxidator (SCR)

Infrarood branders

Smelten

Smelten

Neem contact op:

Wij ontwerpen maatwerkoplossingen, afhankelijk van de wensen van onze klanten en partners.

Smelten is een energie, intensief proces en wordt gebruikt om erts te verwerken. Door erts te smelten kunnen hier metalen als zilver, ijzer, koper en andere onedele varianten uitgehaald worden. Dit proces houdt meer in dan alleen het metaal uit de erts smelten. Om metaal uit ertsen te halen moeten verschillende technieken toegepast worden. Bij de engineering van ovens besteedt ICE -BT veel aandacht aan het ontwerp van de oven, de isolatie, de branders en de besturing. Onze praktische aanpak en proceskennis resulteert in efficiënte, schone en veilige processen.

Onze ovens kunnen worden voorzien van recuperatieve branders, regeneratieve branders, warme lucht branders met externe warmtewisselaars of koude lucht branders. De keuze van het brander systeem wordt bepaald voor een optimale productie.

Alle veiligheidsvoorschriften worden nageleefd, met inbegrip van Europese richtlijnen, emissie en lokale emissieniveaus. De volledige oven kan worden voorzien van een PLC systeem om flexibiliteit en het loggen van alle procesparameters mogelijk te maken

Bekijk ook:

Besturingen

Thermische Oxidator